롤 오정렬은 항상 즉각적인 실패를 유발하지는 않기 때문에 종종 레이더 아래로 날아갑니다.. 대신, 벨트 트래킹이 고르지 않아 점차적으로 나타납니다., 조기 베어링 마모, 진동 증가, 그리고 에너지 낭비. 시간이 지남에, 이러한 "사소한" 문제는 계획되지 않은 가동 중지 시간으로 바뀔 수 있습니다., 더 높은 유지 관리 비용, 근본 원인이 아닌 증상을 진단하려고 노력하는 좌절된 팀.

Proper roll alignment is important. 종이 기계 같은 것들, 코터와 와인더에는 수백 개의 롤러가 있습니다.. 롤러 오정렬에는 일반적으로 두 가지 유형이 있습니다.: 평면 내 및 평면 외. 이들은 측정할 수 있습니다. 롤러가 평행인 경우, 그들은 비행기에있다. 롤러의 한쪽 끝이 하류로 기울어져야 하는 경우, 예를 들어, 그런 다음 롤러는 "평면 정렬이 잘못되었습니다.," 그리고, 따라서, 의도한 대로 평행하지 않음. 면내 오정렬을 결정하려면, a “square” measurement is taken.

기타 정렬 측정에는 광학 정렬이 포함됩니다., 반면 장비는 기계의 메인 데이텀 라인에 맞춰 설정됩니다.. 그런 다음 Pi 테이프 정렬이 있습니다., 롤 투 롤 정렬을 확인하는 빠른 방법, 반면 두 롤 주위의 거리는 (관리 및 운전 측면에서) 확인됩니다.

Put simply, improper alignment forces belts and bearings to work harder than they should. That extra strain shortens component life and can lead to cascading failures throughout the system. In industries where uptime and precision matter. 이와 같이, proper alignment helps improve productivity, 생산 중단 시간 감소, and ultimately helps create better finished products.

레이저 정렬 도구로 일관성 향상

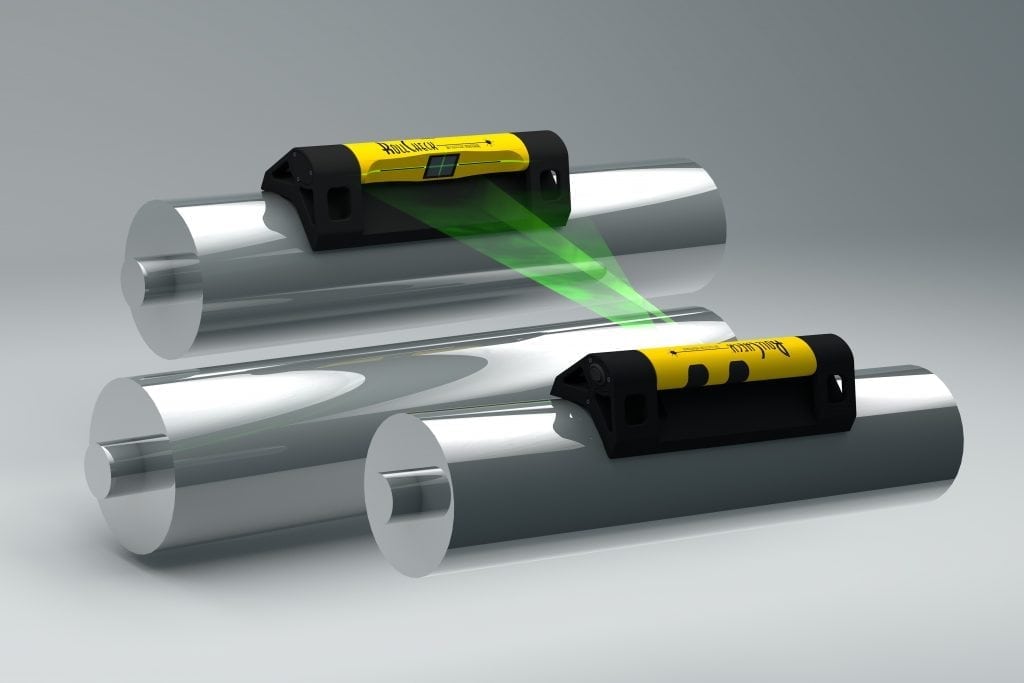

레이저 정렬 시스템을 사용하여 롤러의 프로파일을 검사할 수 있습니다.. 또한 수직 방향의 롤 평행도와 수평면의 롤 위치를 확인하는 데 사용할 수 있습니다.. 레이저 정렬 시스템을 사용하면 일반적으로 작업자가 내에서 측정을 결정할 수 있습니다. 0.001 인치. 이러한 종류의 정확성은 작업을 위해 초과 근무하는 기계가 있고 사고나 실수를 원하지 않을 때 중요합니다..

전통적인 정렬 기술에는 일부 추측과 주관이 포함됩니다.. 레이저 장비, 그러나, 더 정확하다. It’s also quicker and offers quantitative measurements that can be determined over a large machine with many rollers. 따라서, modern alignment solutions also save time. Setups are faster, measurements are clearer, and results are repeatable. Teams can document alignment data, track trends, and make informed decisions about maintenance schedules rather than relying on guesswork.

기계 마모를 줄이고 싶을 때, 고장 및/또는 생산 시간 손실, 모든 것이 의도한 대로 작동하는지 확인하려면 레이저 정렬 시스템을 활용해야 합니다.

Seiffert Industrial은 서로 잘 정렬된 롤이 제품 품질을 개선하고 생산성을 높일 것이라고 믿습니다..