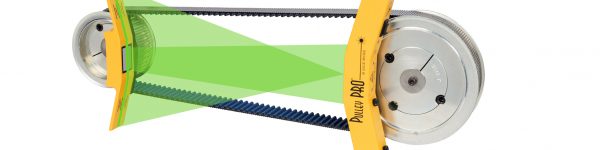

Precise pulley alignment is essential for optimal machinery performance. With Seiffert’s cutting-edge laser alignment tools—such as the Pulley PRO™ Green మరియు Pulley Partner™—you can achieve fast, accurate belt and shaft alignment. This guide walks you through troublshooting common misalignment setups to streamline your alignment process and cut downtime.

డ్రైవింగ్ ఫోర్స్ లేజర్ కప్పి సమలేఖనం లో

సమలేఖనం పరిస్థితులను తనిఖీ

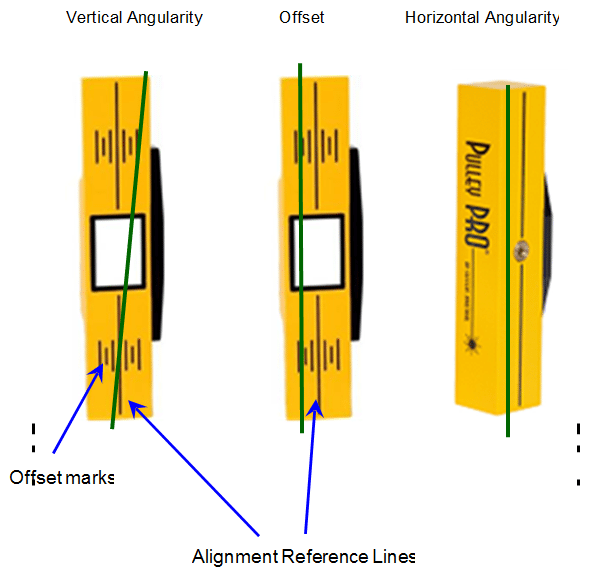

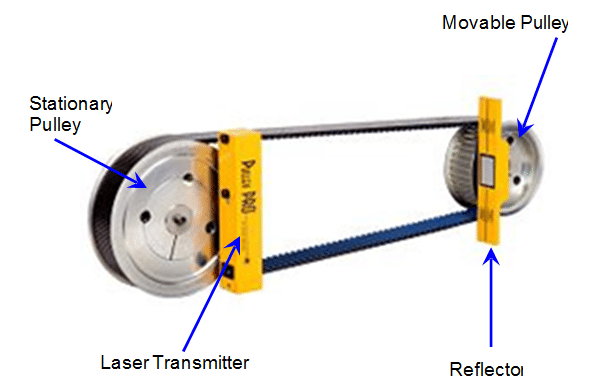

తనిఖీ చేయబడుతుంది misalignment పరిస్థితులు నిలువు angularity ఉన్నాయి, సమాంతర angularity మరియు ఆఫ్సెట్. రిఫ్లెక్టర్ న ప్రసారం లేజర్ రేఖకు స్థానం నిలువు angularity సూచిస్తుంది మరియు ఆఫ్సెట్. క్షితిజసమాంతర angularity ట్రాన్స్మిటర్ ప్రతిఫలిస్తుంది లేజర్ రేఖకు స్థానం సూచిస్తుంది.

విలక్షణ మెషిన్ misalignment

లంబ Angularity |

ఆఫ్సెట్ |

సమాంతర Angularity |

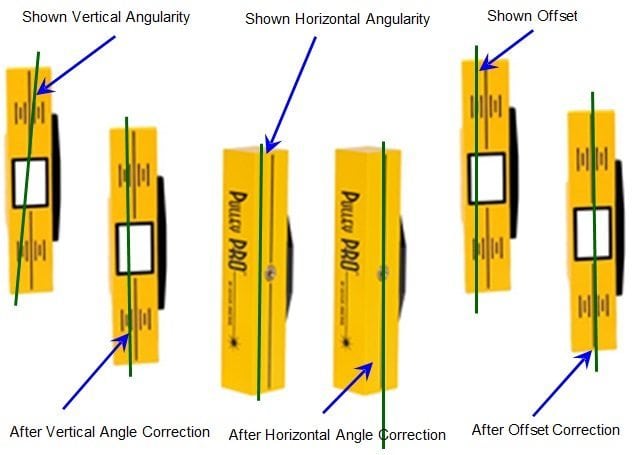

Misalignment పరిస్థితులు వారు కప్పి ప్రో ® చూపించిన విధంగా

వివిధ కప్పి అంచున సాంద్రతలు కోసం, ఆఫ్సెట్ మొత్తం స్థాపించడానికి రిఫ్లెక్టర్ ముఖం మీద ఆఫ్సెట్ గుర్తులను ఉపయోగించండి. చిహ్నాలతో ఉంటాయి 1/8 అంగుళాల ఇంక్రిమెంట్.

సమలేఖనం ప్రక్రియలు ప్రకాశవంతమైన సూర్యకాంతి నుండి రక్షణ ఒక ప్రాంతంలో చేపట్టారు చేయాలి, లేదా క్రమంలో మసక ప్రాంతం కప్పి ప్రో ® యూనిట్లపై లేజర్ లైన్ కనపడేలా అనుమతించేందుకు.

కప్పి misalignment సరిదిద్దటం

- Precut ఉపయోగించి కదిలే యంత్రం shimming ద్వారా సరైన నిలువు angularity 304 స్టెయిన్లెస్ స్టీల్ షిమ్ల. కోణీయ misalignment దిద్దుబాటు రిఫ్లెక్టర్ నుంచి పరిశీలించదగిన.

- axially కదిలే కప్పి లేదా యంత్రం సర్దుబాటు ద్వారా ఆఫ్సెట్ సరి. కూడా ఈ దిద్దుబాటు రిఫ్లెక్టర్ యూనిట్ నుంచి పరిశీలించదగిన.

- ప్రక్కనుండి యంత్రం సర్దుబాటు ద్వారా సరైన అడ్డం angularity. ఈ సర్దుబాటు సమయంలో చూచుటకు ట్రాన్స్మిటర్ చేయవచ్చు.

పై మూడు దశలను అనుసరించడం ద్వారా, బెల్ట్ డ్రైవ్ యొక్క అమరిక త్వరగా పూర్తి చేయాలి. అయితే, ఒకటి అమరిక దిద్దుబాటు ఇతర అమరిక పరిస్థితులు ప్రభావితం చేయవచ్చు, కాబట్టి విధానాలు పైన పునరావృతం అవసరం వ్యవస్థను పూర్తిగా సమలేఖనం అయ్యే వరకు.

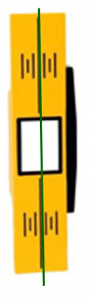

ట్రాన్స్మిటర్ లేజర్ రేఖకు మరియు సంబంధిత ప్రతిబింబిస్తుంది లేజర్ రేఖకు వరుసగా పరావర్తనం మరియు లేజర్ ట్రాన్స్మిటర్ సూచన పంక్తులు రోజే గుడ్ అమరిక సాధించవచ్చు.

దర్పణం |

మూల |

ఓవర్హెడ్ |

మంచి కప్పి లీనం ప్రాముఖ్యత

గుడ్ కప్పి అమరిక పుల్లీ అకాల దుస్తులు లేదా వైఫల్యం తగ్గించడం ద్వారా బెల్ట్ డ్రైవ్ విశ్వసనీయత మరియు సామర్థ్యాలను పెంచుతుంది, బెల్ట్ మరియు బేరింగ్లు. పుల్లీ సంప్రదాయ స్ట్రింగ్ మరియు నేరుగా అంచు పద్ధతులను ఉపయోగించి సమలేఖనమైంది చేయవచ్చు, కానీ ఈ తరచుగా వినియోగించే సమయం మరియు లోపం సంభవిస్తుంటాయి.

కప్పి ప్రో ® లేజర్ వ్యవస్థ ఉంది ప్రత్యేకంగా బెల్ట్ నడిచే పరికరాలు అమరిక కోసం రూపొందించబడింది. పేటెంట్ మరియు నిరూపితమైన ప్రతిబింబిస్తుంది లేజర్ పుంజం సాంకేతిక గణనీయంగా డ్రైవు సంస్థాపనకు సమయం తగ్గిస్తున్న, అంగబలం మరియు కప్పి అమరిక మరియు సంస్థాపనా సంబంధం సంభావ్య లోపాల.

కప్పి ప్రో ® వ్యవస్థ రెండుసార్లు సంఘటనలను కోణం ఉంది అని తిరిగి పుంజం కోణం ఉపయోగిస్తుంది, కాబట్టి ప్రతిబింబిస్తుంది పుంజం రెండుసార్లు దూరం ప్రయాణిస్తుంది, నాటకీయంగా ఖచ్చితత్వాన్ని మెరుగుపరుస్తూ.

సమలేఖనం మంచి ఖచ్చితత్వంతో సూచించబడుతుంది, కార్మిక పొదుపు మరియు పెరిగిన ఉత్పత్తి సమయ ఫలితంగా.

మెషిన్ తయారీ

ఏ పని ప్రారంభించే ముందు నిర్ధారించడానికి ప్రాథమిక భద్రతా నియమాలు వర్తించినా పాటించిన.

వదులైన దుస్తులు లేదా పొడవాటి జుట్టు బెల్ట్ నడిచే యంత్రాలు సమీపంలో ఎక్కడైనా ఈ ఎప్పుడూ ఉండాలి. అన్ని సామగ్రిని లాక్ మరియు టాగ్ చేయాలి.

బెల్ట్ వైఫల్యం కారణాలు

ఏ కప్పి అమరిక ప్రారంభించడానికి ముందు, బెల్ట్ లేదా కప్పి వైఫల్యం కారణాలు పరిశీలించిన మరియు పునరావృత నిరోధించడానికి సరి చేయబడాలి.

వైఫల్యం కారణాలు ఉన్నాయి కాలేదు:

- పేద నిర్వహణ డ్రైవ్ (తప్పు బెల్ట్ ఉద్రిక్తత, కప్పి misalignment)

- పర్యావరణ కారకాలు (సూర్యకాంతి, కఠిన ఉష్ణోగ్రత అస్థిరతలు)

- అక్రమ సంస్థాపన (తప్పు బెల్ట్ / పనలు, బెల్ట్ గీతలు బలవంతంగా తీసుకు),

- ఆపరేటింగ్ కారకాలు (ఓవర్లోడ్, షాక్ లోడ్)

ఇన్స్పెక్షన్

బెల్ట్ మరియు ప్రతి కప్పి మరియు దాని గీతలు ఒక దృశ్య తనిఖీ జరుపుము. చూడండి మరియు పగుళ్లు కోసం అనుభూతి, చిప్స్, లేదా అధిక గాడి ధరిస్తారు. బెల్ట్ మరియు పుల్లీ మధ్య సరైన పరిచయం చూసుకోవాలి.

అరిగిన బెల్ట్ లేదా పుల్లీ మరియు ఇతర భాగాలు కప్పి సర్దుబాటుకు కొనసాగే ముందు భర్తీ చేయాలి.

Pulley Alignment Setup and Tips

సాఫ్ట్ ఫుట్

"సాఫ్ట్ అడుగు" కోసం మార్చ గలిగే యంత్రం తనిఖీ. పురుగు యొక్క మీసాలు గేజ్లను ఖాళీ లెక్కించడానికి ఒక వదులు పాదాల కింద ఉపయోగించవచ్చు. ఖాళీ అతిపెద్ద మొత్తం యంత్రాన్ని పాదం చీలిక (మొత్తం పురుగు యొక్క మీసాలు గేజ్లను సూచిస్తుంది) చదివే 0.05mm కంటే పెద్దది వరకు (0.002"లేదా 2 మిల్స్).

Precut ఉపయోగించండి 304 స్టెయిన్లెస్ స్టీల్ షిమ్ల. డౌన్ బోల్ట్ సమస్యలు తీవ్రమైన "సాఫ్ట్ పాదం" యంత్రం ఫ్రేమ్ వక్రీకరిస్తుంది, ముద్రల మరియు బేరింగ్లు నష్టం కలిగించే. ఇది కూడా యంత్రం బేరింగ్లు అధిక కదలిక స్థాయిలు దారి తీయవచ్చు.

డ్రైవ్ బెల్ట్

ది అరిగిన బెల్ట్ పరిస్థితి ప్రస్తుతం కావచ్చు misalignment లేదా ఇతర సమస్యలు రకం ఒక మంచి సూచన ఉంది. బెల్ట్ వెంటనే మితిమీరిన దుస్తులు వంటి ఎదురయినపుడు తప్పక మార్చాలి. ఒక బహుళ-బెల్ట్ డ్రైవ్ కోసం, అన్ని బెల్ట్ కలిసి భర్తీ చేయాలి. బెల్ట్ సమానంగా లోడ్ పంచుకునేందుకు ఒకే తయారీదారు నుండి మాత్రమే బెల్ట్ చేయడానికి కలిసి మిళితం చేయాలి.

ఒక బెల్ట్ డ్రైవ్ సిస్టమ్ పై బెల్ట్ భర్తీ చేయడానికి, వారు మొదటి వదులు చేయాలి. ఈ తరచుగా కేవలం డ్రైవర్ లేదా నడిచే యూనిట్ పట్టుకోల్పోవడంతో మరియు సెంటర్ దూరాన్ని తగ్గించి ద్వారా సాధించవచ్చు. ఇతర సందర్భాల్లో, ఒక idler కప్పి వదులు తరలించేందుకు అవసరం కావచ్చు. ఈ బెల్ట్ తన్యత తాడు అలాగే కప్పి హాని గా బెల్ట్స్ ఒక గిలక లో బలవంతంగా ఎప్పుడూ ఉండాలి లేదా చుట్టిన.

న్యూ బెల్ట్ సరిగా నిల్వ చేయాలి.

- వారు ఒక చల్లని లో ఉంచబడిన చేయాలి, ప్రత్యక్ష సూర్యకాంతి లేదా వేడి ఎటువంటి స్పందన తో పొడి స్థానంలో.

- వారు కూడా ఒకే చేరుతుంది వేలాడుతున్న చేయరాదు.

మరింత సమాచారం కోసం, "బెల్ట్ డ్రైవ్ ప్రతిక్రియ నిర్వహణ చూడండి & భద్రత మాన్యువల్ ".

పుల్లీ

క్రొత్త పుల్లీ మరియు బెల్ట్ ఇన్స్టాల్ ఉంటే సరైన బెల్ట్ పుల్లీ కలయిక మరియు సరైన పరిమాణం బెల్ట్ ఎంపిక చేశారు ఉండేలా. ఇప్పటికే పుల్లీ దుస్తులు జాగ్రత్తగా పరీక్షించాలి మరియు అవసరమైతే భర్తీ చేయాలి. "బెల్ట్ డ్రైవ్ ప్రతిక్రియ నిర్వహణ సంప్రదించండి & భద్రత మాన్యువల్ ".

కప్పి రనౌట్

అక్ష కప్పి రన్నవుట్ అమరిక రీడింగులను ప్రభావితం చేస్తుంది. అక్ష రన్నవుట్ సిఫార్సు పరిమితులు లోపల ఉన్నట్లు ధృవీకరించబడింది చేయాలి.

కప్పి & డ్రైవ్ బెల్ట్ లీనం

కప్పి misalignment వివరించే మూడు ప్రాథమిక పారామితులు ఉన్నాయి. ఈ నిలువుగా angularity ఉన్నాయి, సమాంతర angularity, మరియు అక్ష ఆఫ్సెట్ మరియు ఏ కలయిక సంభవించవచ్చు.

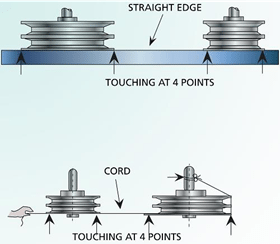

అనేక కప్పి అమరిక సెటప్ పద్ధతులు ఉన్నాయి.

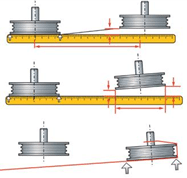

అత్యంత సాధారణ తీగలను ఏకకాలంలో ఒకరిని కప్పి ముఖం రెండు అంచులు తాకే ఉండాలి దీనిలో స్ట్రెయిటెడ్జ్ మరియు స్ట్రింగ్ పద్ధతి (ఇద్దరు పుల్లీ తో డ్రైవ్ల కోసం నాలుగు పాయింట్ పరిచయం).

పుల్లీ సగం ఒక మలుపు తిప్పి మళ్ళీ తనిఖీ చేయాలి. ఒక స్ట్రింగ్ మూలలు చుట్టూ వంగి కాబట్టి, కేవలం మూడు పాయింట్ల పరిచయం చేసిన ఉన్నప్పుడు సులభం ఆఫ్సెట్ మరియు సమాంతర angularity మధ్య వ్యత్యాసాన్ని ఉంది. ఒక స్ట్రెయిటెడ్జ్ లేదా స్ట్రింగ్ కూడా ఎప్పుడూ ట్విస్ట్ కోణం గుర్తించలేదు.

స్ట్రెయిట్ ఎడ్జ్ విధానం స్ట్రింగ్ విధానం

స్ట్రింగ్ విధానం

కప్పి అత్యంత పుల్లీ ముఖం అయస్కాంతం మరోవైపు మరల్పులను ప్రో ®.

ఇది అయస్కాంతం ఇతర కప్పి ముఖం జోడించే రిఫ్లెక్టర్ లో ఒక లేజర్ రేఖకు ప్రాజెక్టులు. అమరిక బదిలీ మరియు ప్రతిబింబిస్తుంది లేజర్ పంక్తులు సంబంధిత సూచన గీతాలతో మ్యాచ్ అని భరోసా ఉంటుంది.

యూనిట్లపై దినంగా క్రింద కప్పి ప్రో ® ఉపయోగించి వర్ణిస్తాయి misalignment పరిస్థితులు రేఖాచిత్రాలు మరియు సంబంధిత దిద్దుబాట్లను.

లంబ angularity మొదటి సరిదిద్దాలి. ఈ కదిలే కప్పి అమర్చబడి అని యూనిట్ shimming ద్వారా జరుగుతుంది. తదుపరి దశలో సమాంతర angularity దిద్దటం అంత.

ఈ కదిలే కప్పి అమర్చబడి అని యూనిట్ స్థానాలను మార్చడం లేదా తిప్పితే సాధించవచ్చు. అందుబాటులో ఉంటే పార్శ్వ జాక్- మరలు ఉపయోగించండి, లేకపోతే యూనిట్ వదులు మరియు తిరిగి స్థానంలో అవసరం. చివరిగా, కదిలే కప్పి axially లేదా పునః స్థానం దాని షాఫ్ట్ న పుల్లీ ఒకటి అమర్చబడి అని యూనిట్ తరలించడం ద్వారా ఆఫ్సెట్ సరైన.

ఒకటి అమరిక దిద్దుబాటు చేస్తూ నుంచి సంచితో ఇతర అమరిక పరిస్థితులు ప్రభావితం, ఈ ప్రక్రియ అనేక సార్లు పునరావృతం చేయాలి.

misalignment దిద్దుబాటు తర్వాతి పరిస్థితి మారుతుండడం నిర్వహిస్తారు ఏ వరుసక్రమంలో.