Roll misalignment often flies under the radar because it doesn’t always cause immediate failure. 代わりに, it shows up gradually—uneven belt tracking, premature bearing wear, increased vibration, and wasted energy. 時間とともに, those “minor” issues can turn into unplanned downtime, higher maintenance costs, and frustrated teams trying to diagnose symptoms rather than the root cause.

Proper roll alignment is important. 抄紙機のようなもの, コーターとワインダーには数百個のローラーが付いています. ローラーの位置ずれには大きく分けて 2 種類あります: 面内と面外. これらは測定できます. ローラーが平行の場合, 彼らは面内にいる. ローラーの一端が下流側に曲がった場合、いつ発生するか, たとえば, その場合、ローラーは「面内で位置がずれています」," と, したがって, 意図したように平行ではない. 面内の位置ずれを判断するには, a “square” measurement is taken.

その他の位置合わせ手段としては、光学式位置合わせが挙げられます。, 一方、装置は機械のメイン基準線に沿ってセットアップされます。. 次にPiテープの位置合わせです, ロールツーロールのアライメントを簡単にチェックする方法, 一方、両方のロールの周りの距離 (手入れとドライブ側) にチェックが入っています。

Put simply, improper alignment forces belts and bearings to work harder than they should. That extra strain shortens component life and can lead to cascading failures throughout the system. In industries where uptime and precision matter. よう, proper alignment helps improve productivity, 生産のダウンタイムを削減, and ultimately helps create better finished products.

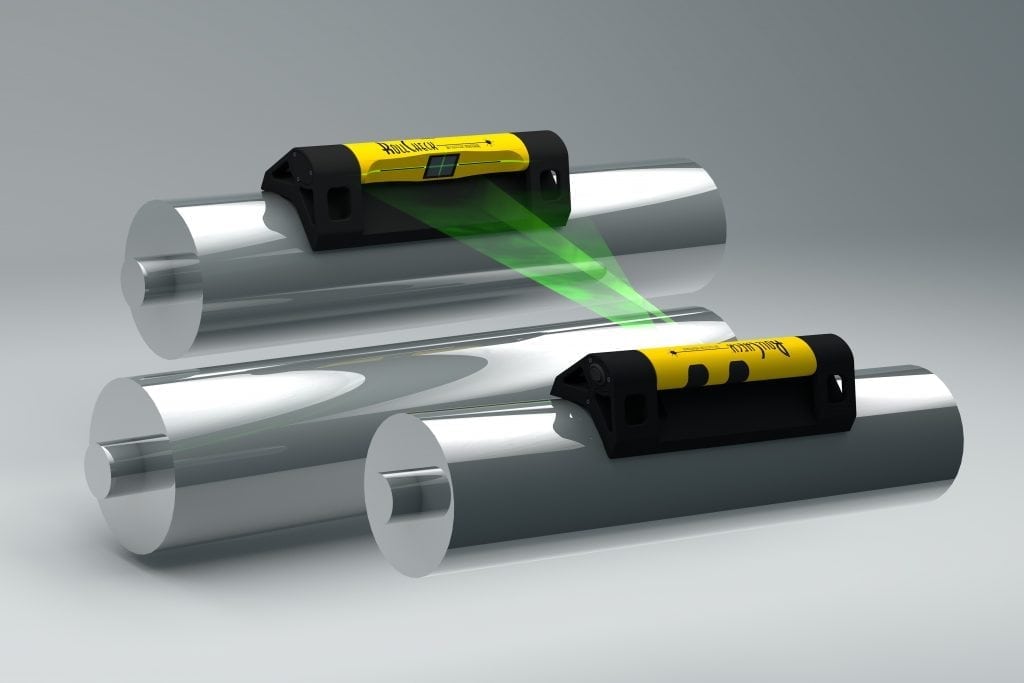

レーザーアライメントツールで一貫性を向上

レーザーアライメントシステムを使用してローラーのプロファイルをチェックできます. また、水平面でのロール位置だけでなく、垂直方向でのロールの平行度をチェックするためにも使用できます。. レーザーアライメントシステムでは、通常、オペレーターは測定値を以下の範囲内で決定できます。 0.001 インチ. この種の精度は、機械が仕事を遂行するために残業をしており、事故や間違いが発生したくない場合に重要です。.

従来の位置合わせ手法には推測と主観が含まれます. レーザー装置, しかし, より正確です. It’s also quicker and offers quantitative measurements that can be determined over a large machine with many rollers. したがって, modern alignment solutions also save time. Setups are faster, measurements are clearer, and results are repeatable. Teams can document alignment data, track trends, and make informed decisions about maintenance schedules rather than relying on guesswork.

機械の摩耗を軽減したい場合, 故障や生産時間の損失, すべてが意図したとおりに機能していることを確認するには、レーザー アライメント システムを利用する必要があります。

Seiffert Industrial は、ロールが互いに適切に位置合わせされていると、製品の品質が向上し、生産性が向上すると考えています。.