உகந்த இயந்திர செயல்திறனுக்கு துல்லியமான கப்பி சீரமைப்பு அவசியம். Seiffert இன் அதிநவீன லேசர் சீரமைப்பு கருவிகள்-போன்ற புல்லி PRO™ பச்சை மற்றும் புல்லி பார்ட்னர்™- நீங்கள் விரைவாக அடைய முடியும், துல்லியமான பெல்ட் மற்றும் தண்டு சீரமைப்பு. இந்த வழிகாட்டி உங்கள் சீரமைப்பு செயல்முறையை சீரமைக்கவும் வேலையில்லா நேரத்தை குறைக்கவும் பொதுவான தவறான அமைப்புகளை சரிசெய்தல் மூலம் உங்களை அழைத்துச் செல்கிறது..

லேசர் கப்பி சீரமைப்பு உந்து சக்தியாக

சீரமைப்பு கண்டிஷன் காசோலை

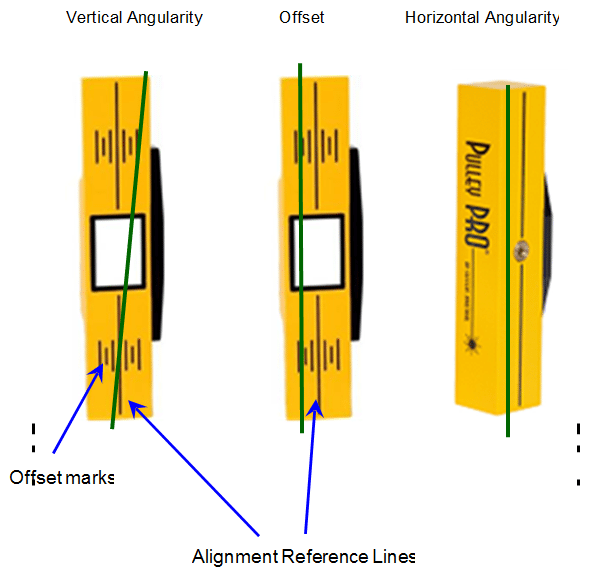

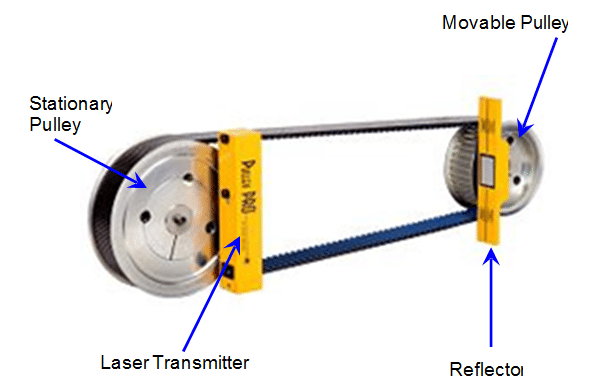

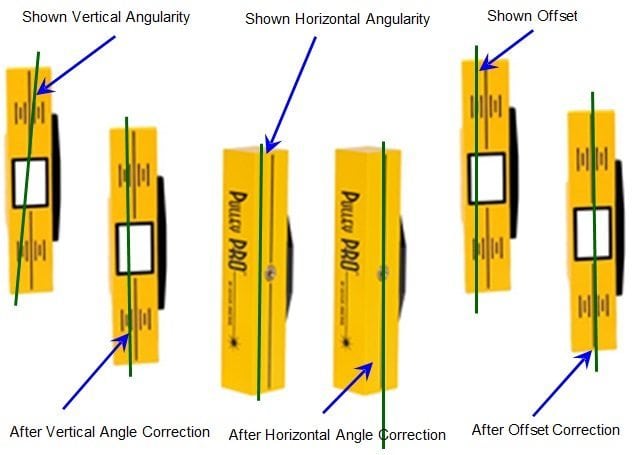

சோதிக்க வேண்டும் ஒழுங்கின்மை நிலைமைகளை செங்குத்து திரட்சி அடங்கும், கிடைமட்ட திரட்சி மற்றும் ஆஃப்செட். பிரதிபலிப்பான் கடத்துவதற்கு லேசர் வரி நிலையை செங்குத்து திரட்சி குறிக்கிறது மற்றும் ஆஃப்செட். கிடை திரட்சி டிரான்ஸ்மிட்டர் பிரதிபலித்தது லேசர் வரி நிலையை சுட்டிக்காட்டப்படுகின்றது.

வழக்கமான மெஷின் வரிசை ஒழுங்கின்மை

செங்குத்து திரட்சி |

பெயர்ச்சி |

கிடைமட்ட திரட்சி |

வரிசை ஒழுங்கின்மை நிலையால் அவர்களை மீது கப்பி Pro® காட்டப்பட்டள்ள

வெவ்வேறு கப்பி விளிம்பில் வைவிட க்கான, ஈடு அளவு ஆகியவற்றைத் எதிரொளிப்பியின் முகத்தில் ஈடு மதிப்பெண்கள் பயன்படுத்த. மதிப்பெண்கள் உள்ளன 1/8 அங்குல அதிகரிப்பில்.

சீரமைப்பு செயல்முறைகள் பிரகாசமான சூரிய ஒளி இடமிருந்து பாதுகாக்கப்படுவதால் ஒரு பகுதியில் மேற்கொள்ளப்பட வேண்டும், அல்லது பொருட்டு ஒரு கூரையிடப்பட்ட பகுதியில் கப்பி pro® அலகுகள் மீது லேசர் வரி எளிதாக பார்க்க அனுமதிக்க.

கப்பி வரிசை ஒழுங்கின்மை திருத்தும்

- precut பயன்படுத்தி அசையும் இயந்திரம் shimming சரியான செங்குத்து திரட்சி 304 எஃகு ஷிம்களின். இந்த கோண வரிசை ஒழுங்கின்மை திருத்தம் பிரதிபலிப்பான் அன்று அனுசரிக்கப்பட்டது முடியும்.

- axially அசையும் கப்பி அல்லது இயந்திரம் சரிசெய்வதன் மூலம் ஈடு சரியான. இந்த பிழை திருத்தம் பிரதிபலிப்பான் அலகு கவனிக்க முடியும்.

- பக்கவாட்டாக இயந்திரம் சரிசெய்வதன் மூலம் சரியான கிடைமட்ட திரட்சி. இந்த சரிசெய்தல் போது டிரான்ஸ்மிட்டர் பார்க்க முடியும்.

மேலே மூன்று வழிமுறைகளை பின்பற்றுவதன் மூலம், பெல்ட் இயக்கிகள் சீரமைப்பு விரைவில் முடிக்க வேண்டும். எனினும், ஒரு சீரமைப்பு திருத்தம் மற்ற சீரமைப்பு நிலைமைகளை பாதிக்கும், எனவே நடைமுறைகள் மேலே அமைப்பு முற்றிலும் சீரமைக்கப்பட்டது வரை திரும்ப திரும்ப செய்ய வேண்டும்.

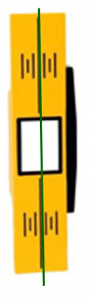

டிரான்ஸ்மிட்டர் லேசர் வரி மற்றும் தொடர்புடைய பிரதிபலித்தது லேசர் வரி முறையே பிரதிபலிப்பான் மற்றும் லேசர் டிரான்ஸ்மிட்டர் மீது குறிப்பு வரிகளை இணைந்திருந்தாலும், போது நல்ல சீரமைப்பு பெறப்படுகின்றது.

பிரதிபலிப்பான் |

மூல |

மேல்நிலை |

நல்ல கப்பி சீரமைப்பு முக்கியத்துவம்

நல்ல கப்பி சீரமைப்பு திசைத்திருப்பி அகால உடைகள் அல்லது தோல்வி குறைப்பதன் மூலம் நாடாச்செலுத்துவலுப்புரிகள் நம்பகத்தன்மை மற்றும் திறன் அதிகரிக்கிறது, பெல்ட்கள் மற்றும் தாங்கு உருளைகள். Pulleys வழக்கமான சரம் மற்றும் நேராக-விளிம்பில் முறைகளை பயன்படுத்தி சீரமைக்கப்பட்டது முடியும், ஆனால் இந்த அடிக்கடி நேரத்தை எடுத்துக்கொள்கின்றன மற்றும் பிழை பாதிப்புக்குள்ளாகும்.

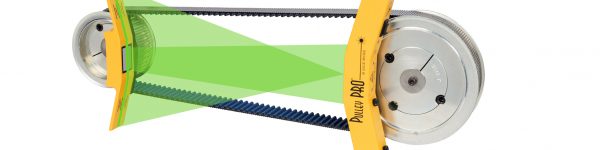

கப்பி pro® ஒரு லேசர் அமைப்பு உள்ளது குறிப்பாக பெல்ட் இயக்கப்படும் உபகரணங்கள் ஒழுங்குமுறைப்படுத்த வடிவமைக்கப்பட்டுள்ளது. காப்புரிமை மற்றும் நிரூபிக்கப்பட்ட பிரதிபலித்தது லேசர் கற்றை தொழில்நுட்பம் கணிசமாக இயக்கி நிறுவல் நேரம் குறைக்க உதவுகிறது, மனிதவளம், கப்பி சீரமைப்பு மற்றும் நிறுவல் தொடர்புடைய சாத்தியமான பிழைகள்.

கப்பி pro® இருமுறை படுகோணத்திற்குச் என்று திரும்ப பீம் கோணத்தில் பயன்படுத்துகிறது, எனவே பிரதிபலித்தது பீம் இருமுறை தூரத்தில் பயணிக்கின்றது, வியத்தகு துல்லியத்தை அதிகரிக்க.

சீரமைப்பு பெரும் துல்லியத்துடன் சுட்டிக்காட்டப்படுகிறது, தொழிலாளர் சேமிப்பு மற்றும் உற்பத்தி அதிகரிப்பு இயக்க நேர விளைவாக.

மெஷின் தயாரிப்பு

எந்த செயலையும் செய்யும் முன்பு உறுதி அடிப்படை பாதுகாப்பு விதிகள் பின்பற்றப்பட.

தளர்வான ஆடை அல்லது நீண்ட முடி பட்டை கொண்டு இயக்கப்படும் இயந்திரங்கள் அருகே எங்கும் அனுமதிக்கக் கூடாது. அனைத்து உபகரணங்கள் வெளியே பூட்டி வெளியே குறித்துள்ளார் செய்யப்பட வேண்டும்.

பெல்ட் தோல்வி காரணங்கள்

எந்த கப்பி சீரமைப்பு தொடங்கி முன், பெல்ட் அல்லது கப்பி தோல்விகளின் காரணங்களைக் ஆய்வு மற்றும் மீண்டும் நிகழாதிருக்க திருத்திக் கொள்ள வேண்டும்.

தோல்வி காரணங்கள் சேர்க்க முடியும்:

- ஏழை இயக்கி பராமரிப்பு (தவறான நாடாவிழுவிசை, கப்பி வரிசை ஒழுங்கின்மை)

- சுற்றுச்சூழல் காரணிகள் (சூரிய ஒளி, கடுமையான வெப்பநிலை ஏற்ற இறக்கங்கள்)

- முறையற்ற நிறுவல் (தவறான பெல்ட்கள் / அரிக்கட்டுகள், பெல்ட்கள் வளர்ச்சிகள் மீது திணிக்கப்படுகிறது),

- ஆப்பரேட்டிங் காரணிகள் (சுமை, அதிர்ச்சி சுமை)

ஆய்வு

பெல்ட்கள் மற்றும் ஒவ்வொரு கப்பி மற்றும் அதன் வளர்ச்சிகள் ஒரு காட்சி ஆய்வு செய்யவும். பார் மற்றும் பிளவுகள் உணர, சில்லுகள், அல்லது அதிகப்படியான பள்ளம் அணிய. பெல்ட்கள் மற்றும் கப்பிகளிலிருந்து முறையான தொடர்பு உறுதிப்படுத்தப்படல் வேண்டும்.

அணியும் பெல்ட்கள் அல்லது pulleys மற்றும் மற்ற கூறுகள் கப்பி சீரமைப்பு செல்லும் முன் மாற்றப்பட வேண்டும்.

கப்பி சீரமைப்பு அமைப்பு மற்றும் குறிப்புகள்

மென்மையான பாத

"மென்மையான கால்" க்கான அசையும் இயந்திரம் ஆய்வு. Feeler அளவைகள் இடைவெளி அளவிட ஒரு loosened கால் கீழ் பயன்படுத்த முடியும். இடைவெளி பெரிய அளவு இயந்திரம் கால் ஷிம் (அளவு feeler அளவைகள் சுட்டிக்காட்டப்படுகிறது) எந்த வாசிப்பு 0.05mm விட பெரியதாக உள்ளது வரை (0.002" அல்லது 2 Mils).

precut பயன்படுத்தவும் 304 எஃகு ஷிம்களின். கீழே bolted போது கடுமையான "மென்மையான கால்" இயந்திரம் சட்ட திரித்துக், முத்திரைகள் மற்றும் தாங்கு உருளைகள் சேதம். இது இயந்திரம் தாங்கு உருளைகள் மீது அதிக அதிர்வு நிலைகள் வழிவகுக்கும்.

இயக்ககம் பெல்ட்

அந்த தேய்ந்த பெல்ட் நிலை தற்போது இருக்கலாம் என்று வரிசை ஒழுங்கின்மை அல்லது மற்ற பிரச்சினைகள் வகை ஒரு நல்ல அறிகுறியாகும். பெல்ட்கள் விரைவில் தகாத உடைகள் கண்டுபிடிக்கப்படும் மாற்றப்பட வேண்டும். பல-பெல்ட் இயக்கி, அனைத்து பெல்ட்கள் ஒன்றாக மாற்றீடு செய்யப்பட வேண்டும். பெல்ட்கள் சமமாக சுமை பகிர்ந்து கொள்ள அதே உற்பத்தியாளர்களிடம் இருந்து மட்டும் பெல்ட்கள் பொருட்டு ஒன்றாக இணைக்கப்பட வேண்டும்.

பட்டை இயக்கம் கணினியில் பெல்ட்கள் பதிலாக பொருட்டு, அவர்கள் முதல் தளர்த்தப்படும் வேண்டும். இது பெரும்பாலும் வெறுமனே இயக்கி அல்லது இயக்கப்படும் அலகு தளர்த்த மற்றும் மையத் தொலைவு குறைப்பதன் மூலம் நிறைவேற்றப்படுகிறது. மற்ற நேரங்களில், ஒரு சோம்பற்கப்பி தளர்த்தப்படும் சென்றார் வேண்டும் வேண்டும். இந்த பெல்ட் இழுவிசை தண்டு அத்துடன் கப்பி சேதப்படுத்தும் என பெல்ட்கள் ஒரு கப்பி மீது கட்டாயம் வேண்டும் அல்லது கூடாது பரவியது.

புதிய பெல்ட்கள் ஒழுங்காக வைக்க வேண்டும்.

- அவர்கள் ஒரு குளிர் வைக்க வேண்டும், நேரடி சூரிய ஒளி அல்லது வெப்பம் எந்த வெளிப்பாடு உலர்ந்த இடத்தில்.

- அவர்கள் ஒற்றை ஆப்புகளை இருந்து தொங்க கூடாது.

மேலும் விவரங்களுக்கு, "நாடாச்செலுத்துவலுப்புரிகள் தடுப்பு பராமரிப்பு பார்க்கவும் & பாதுகாப்பு கையேடு ".

pulleys

புதிய pulleys மற்றும் பெல்ட்கள் இன்ஸ்டால் செய்தால் சரியாக-பெல்ட்-கப்பி கலவை மற்றும் சரியான அளவு பெல்ட்கள் தேர்ந்தெடுக்கப்பட்டுள்ள உறுதி. இருக்கும் திசைத்திருப்பி உடைகள் கவனமாக ஆய்வு மற்றும் தேவைப்பட்டால் பதிலாக இருக்க வேண்டும். "நாடாச்செலுத்துவலுப்புரிகள் தடுப்பு பராமரிப்பு ஆலோசிக்கவும் & பாதுகாப்பு கையேடு ".

கப்பி ரன்-அவுட்

அச்சு கப்பி ரன் சீரமைப்பு அளவீடுகள் பாதிக்கும் வெளியே. ரன் அவுட் அச்சு பரிந்துரை எல்லைக்குள் என்பது உறுதி வேண்டும்.

கப்பி & டிரைவ் வார்ச்சந்து சீரமைவு

கப்பி வரிசை ஒழுங்கின்மை குறிக்கும் மூன்று அடிப்படை காரணிகள் உள்ளன. இந்த செங்குத்து திரட்சி அடங்கும், கிடைமட்ட திரட்சி, புவியின் அச்சு ஆஃப்செட் மற்றும் எந்த இணைந்து ஏற்படலாம்.

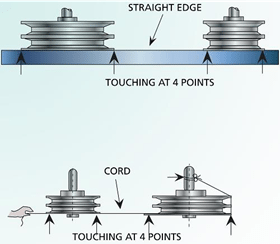

பல கப்பி சீரமைப்பு அமைப்பு முறைகள் உள்ளன.

மிகவும் பொதுவான சரங்களை ஒரே நேரத்தில் ஒவ்வொரு கப்பி முகத்தை இரண்டு முனைகள் தொட வேண்டும் இதில் நேர்விளிம்பு மற்றும் சரம் முறையாகும் (இரண்டு திசைத்திருப்பி கொண்டு டிரைவ்களுக்காக நான்கு புள்ளி தொடர்பு).

திசைத்திருப்பி அரை இதையொட்டி சுழற்சி மற்றும் மீண்டும் சரிபார்க்கப்பட வேண்டும். ஒரு சரம் முனைகளில் சுற்றி வளைக்க முடியும் என்பதால், மட்டும் மூன்று புள்ளி தொடர்பை போது அதை ஈடு மற்றும் கிடைமட்ட திரட்சி வேறுபடுத்த எளிதானது அல்ல. ஒரு நேர்விளிம்பு அல்லது சரம் எப்போதும் திருப்பம் கோணம் கண்டறிய முடியாது.

நேராக விளிம்பில் முறை சரம் முறை

சரம் முறை

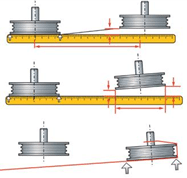

கப்பி மிகவும் திசைத்திருப்பி முகத்தில் காந்தவியல் மறுபுறம் ஏற்றத்தில் pro®.

அது காந்தவியல் மற்ற கப்பி முகத்தை இணைக்கப்பட்ட இது பிரதிபலிப்பான் மீது ஒரு லேசர் வரி திட்டங்கள். சீரமைப்பு அனுப்பப்பட்டு பிரதிபலித்தது லேசர் வரிகளை அந்தந்த குறிப்பு வரிகளை பொருந்தும் என்று உறுதி ஈடுபடுத்துகிறது.

அலகுகள் அன்று அனுசரிக்கப்பட்டது போன்ற கப்பி pro® பயன்படுத்தி சித்தரிக்க வரிசை ஒழுங்கின்மை நிலைமைகள் கீழே விளக்கப்படங்கள் மற்றும் தொடர்புடைய திருத்தங்களை.

செங்குத்து திரட்சி முதல் சரிசெய்யப்பட வேண்டும். இந்த அசையும் கப்பி ஏற்றப்பட்ட என்று அலகு shimming செய்யப்படுகிறது. அடுத்த படி கிடைமட்ட திரட்சி திருத்த முடியும்.

இந்த மாற்றுவதால் அல்லது அசையும் கப்பி ஏற்றப்பட்ட அந்த பிரிவு நிலையை ஜாலத்தால் மூலம் நிறைவேற்றப்படுகிறது. கிடைக்கும் என்றால் பக்கவாட்டு பலா திருகுகள் பயன்படுத்த, இல்லையெனில் அலகு தளர்த்தப்படும் மற்றும் மறு நிலை வேண்டும். இறுதியாக, அசையும் கப்பி அதன் கணை திசைத்திருப்பி axially அல்லது மறு நிலையை ஒரு ஏற்றப்பட்ட என்று அலகு நகரும் மூலம் ஈடு சரியான.

ஒரு சீரமைப்பு திருத்தம் நிகழ்ச்சி என்பதால் கிட்டத்தட்ட தவிர்க்க முடியாமல் மற்ற சீரமைப்பு நிலைமைகளை பாதிக்கிறது, இந்த செயல்முறை பல முறை திரும்ப திரும்ப வேண்டியிருக்கும்.

இதில் வரிசை ஒழுங்கின்மை திருத்தம் மாறுபடலாம் ஒரு நிலைமை இருந்து அடுத்த மேற்கொள்ளப்படுகிறது வரிசை.