Ang pagmamaneho na puwersa sa Laser kalo pagkakahanay

Pagkakahanay kalagayan Check

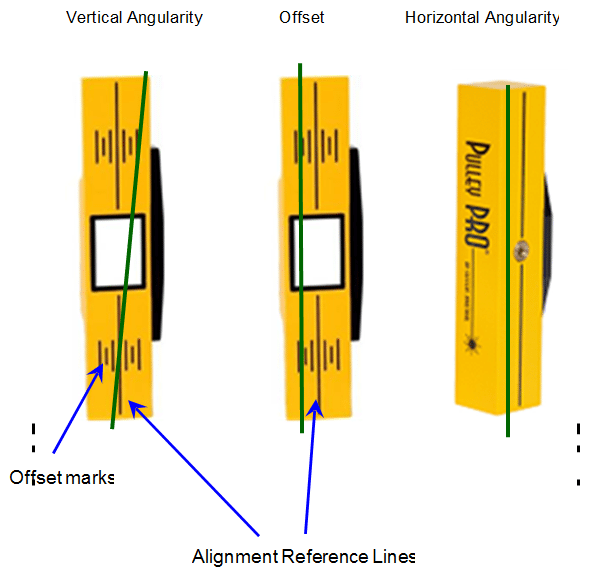

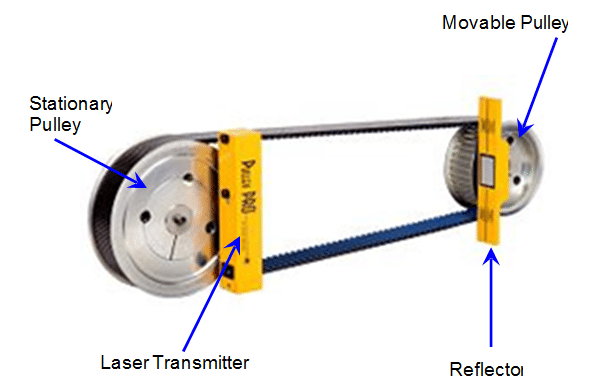

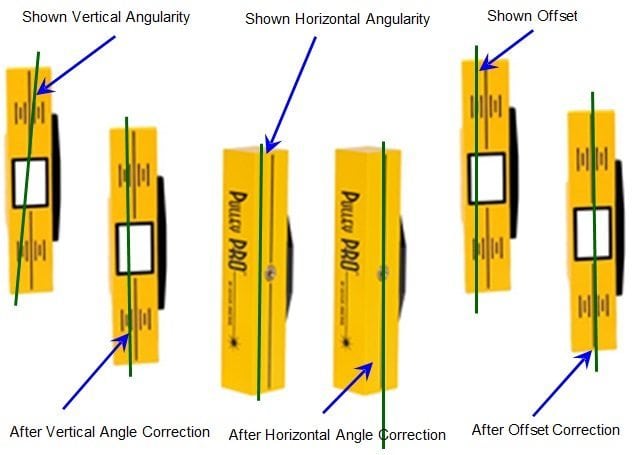

Ang mga kondisyon ng pag-ayon sa maaaring i-check-in isama vertical angularity, pahalang angularity at offset. Ang posisyon ng transmitted laser na linya sa mga reflector ay nagpapahiwatig ng mga vertical na mga angularity at ng offset. Pahalang angularity ay ipinahiwatig sa pamamagitan ng posisyon ng linya ng laser na masasalamin sa mga transmiter.

Tipikal na Machine pag-ayon

Patayong Angularity |

Tapatan |

Pahalang Angularity |

Pag-ayon kundisyon tulad ng ipinapakita sa mga Pulley Pro®

Para sa iba 't ibang kalo gilid thicknesses, gamitin ang offset na marka sa balat ang reflector upang itatag ang halaga ng offset. Ang mga marka ay sa 1/8 mga dagdag ng pulgada.

Pagkakahanay ng mga proseso ay isinasagawa sa isang lugar na protektado mula sa maliwanag na sikat ng araw, o isang shaded area upang payagan ang madaling mapanood ang linya ng laser sa ang kalo pro® yunit.

Pagwawasto sa kalo pag-ayon

- Precut tamang vertical angularity ni shimming ang gumagamit ng naigagalaw na makina 304 hindi kinakalawang na asero shims. Pagwawasto sa mga ito anggular pag-ayon ay maoobserbahan sa mga reflector.

- Itama ang offset sa pamamagitan ng pagsasaayos ng naigagalaw na kalo o machine axially. Ang pagtutuwid ay inoobserbahan din sa reflector unit.

- Tamang pahalang angularity pamamagitan ng pagsasaayos ng makina laterally. Ito ay maaaring maging tiningnan transmiter sa panahon ng pagbabago.

Pamamagitan ng pagsunod sa tatlong hakbang sa itaas, paghahanay ng mga drive ng sinturon ay dapat matapos agad. Gayunman, isang pagwawasto sa pagkakahanay ay maaaring maka-apekto sa iba pang mga kondisyon sa pagkakahanay, kaya ang mga pamamaraan sa itaas ay kailangan upang maging paulit-ulit hanggang sa ang sistema ay ganap na nakahanay.

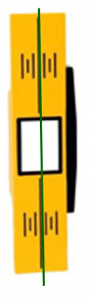

Mabuting pagkakahanay ay nakakamtan kapag transmiter laser linya at ang linya ng kaukulang masasalamin laser nag-tutugma sa mga linya ng sanggunian sa mga reflector at laser transmiter ayon sa pagkakabanggit.

Reflector |

Pinagmumulan |

Overhead |

KAHALAGAHAN NG MABUTING KALO PAGKAKAHANAY

Mabuting kalo pagkakahanay ay nagpapataas ng pagiging maaasahan sa drive ng sinturon at kahusayan ng pagbabawas ng mga kabuwanan na magsuot o kabiguan ng pulleys, sinturon at patutunguhan. Pulleys ay nakahanay paggamit maginoo pisi at mga pamamaraan ng tuwid-gilid, ngunit ito ay madalas na oras ubos at madaling kapitan ng mali.

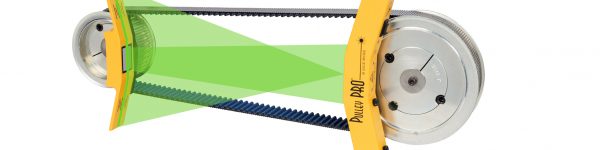

Kalo pro® ay isang sistema ng laser partikular na dinisenyo para sa mga ang pagkakahanay ng belt na itinaboy ng mga kagamitan. Patentadong at makabuluhang subok masasalamin laser beam teknolohiya ay tumutulong upang mabawasan ang oras ng instalasyon ng drayb, kamalian sa lakas-tao at potensyal kaugnay sa kalo pagkakahanay at instalasyon.

Ang kalo pro® sistema ay gumagamit ng isang anggulo ng magbabalik ngiti na doble ang anggulo ng saklaw, kaya naglakbay ang masasalamin na ngiti ang doble ang distansya, kapansin-pansing pagpapahusay ng katumpakan.

Pagkakahanay ay ipinahiwatig sa dakilang katumpakan, nagreresulta sa labor savings at uptime sa pagpaparami ng produksyon.

Paghahanda ng makina

Bago nagsisimula ang anumang gawain na masiguro ang kaligtasan ng pangunahing patakaran ay adhered sa.

Maluwag na damit o mahabang buhok dapat kailanman papayagang kahit saan malapit belt-naitaboy ang mga makinarya. Lahat ng kagamitan ay dapat makakapasok at tag out.

Ang mga sanhi ng pagkabigo ng sinturon

Bago simulan ang anumang kalo pagkakahanay, ang mga sanhi ng pagkabigo ng sinturon o kalo dapat sinuri at itama upang maiwasan ang pag-uulit.

Maaaring kabilang sa mga dahilan ng pagkabigo:

- Pagpapanatili ng maralitang drive (mali na sinturon igting, kalo pag-ayon)

- Kapaligiran mga kadahilanan (sikat ng araw, pagbabago ng temperatura ng malupit)

- Hindi wastong pag-install (mali sinturon/bungkos, sinturon na sapilitang papunta slots),

- Pangangasiwa ng mga salik (halos mapuno, shock na load)

Inspeksyon

Magsagawa ng isang visual inspeksyon ng mga sinturon at bawat kalo at nito slots. Hanapin at pakiramdam para sa mga bitak, chips, o magsuot ng sobrang uka. Dapat natiyak ng wastong pakikipag-ugnayan sa pagitan ng mga sinturon at ang pulleys.

Lumang sinturon o pulleys at iba pang mga bahagi ay dapat palitan bago magpatuloy sa kalo pagkakahanay.

Kalo pagkakahanay

Malambot na mga paa

Inspeksyunin ang mga naigagalaw machine para sa mga "malambot na paa". Feeler gauges ay magagamit sa ilalim ng isang loosened na paa upang masukat ang agwat. Shim sa paanan ng makina kasama ang pinakamalaking halaga ng puwang (ang halaga na nakasaad sa mga feeler gauges) hanggang sa walang pagbabasa ay mas malaki kaysa sa 0.05mm (0.002"o 2 mils).

Precut ng paggamit 304 hindi kinakalawang na asero shims. Malubhang "malambot na paa" distorts frame ng makina kapag nagwala, nagiging sanhi ng pinsala sa tatak at patutunguhan. Maaari din ito humantong sa vibration ng mataas na antas sa ang mga bearings ng makina.

Drive ang sinturon

Ang kalagayan ng mga gamit na gamit na belt ay isang magandang indikasyon ng mga uri ng pag-ayon o iba pang mga problema na maaaring naroroon. Kailangang magbago ang sinturon nang labis-labis na magsuot ay natukoy. Para sa isang maramihang-sinturon drive, lahat ng sinturon ay dapat mapalitan magkasama. Lamang sa sinturon mula sa parehong tagagawa ay dapat na pinagsama magkasama sa order para sa ang sinturon upang ibahagi ang load pantay.

Upang palitan ang mga belt sa isang sinturon drive system, sila dapat unang niluwagan. Ito ay madalas na isinagawa ni lang larga ng drayber o unit ng kaputian at pagbabawas sa layo ng sentro. Sa ibang mga kaso, isang tamad na kalo maaaring kailangang niluwagan at lumipat. Sinturon dapat kailanman pinilit o gumulong papunta sa isang kalo na ito ay maaaring makapinsala sa kalo pati na rin ang makunat na tali ng sinturon.

Bagong sinturon dapat maayos nakatago.

- Dapat itago ang mga ito sa isang cool na, tuyong lugar na may walang exposure sa direct sikat ng araw o init.

- Sila din dapat hindi masabit mula sa solong Pins.

Para sa karagdagang impormasyon, ay tumutukoy sa "Belt Drive pang-iwas Maintenance & Manwal ng kaligtasan".

Pulleys

Kung ang pag-install ng bagong pulleys at sinturon matiyak na itama-sinturon-kalo na kumbinasyon at ang tamang laki sinturon ay napili. Umiiral na pulleys ay dapat Inspeksyunin mabuti para magsuot at papalitan kung kailangan. Konsultahin ang "Belt Drive Preventative Maintenance & Manwal ng kaligtasan".

KALO RUN-OUT

Makakaimpluwensya ehe kalo na maubusan ang pagkakahanay ng mga babasahin. Ehe tumakbo ang dapat kumpirmahin na maging sa loob ng inirerekumendang limitasyon.

KALO & DRIVE ANG BELT PAGKAKAHANAY

Mayroong tatlong pangunahing mga parameter na naglalarawan ng mga kalo pag-ayon. Kabilang dito ang patayong angularity, pahalang angularity, at ehe tapatan at maaaring mangyari sa anumang kumbinasyon.

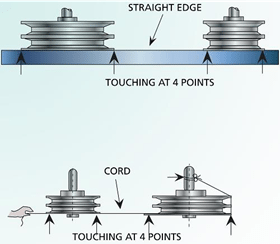

Mayroong ilang mga kalo pagkakahanay setup pamamaraan.

Ang pinaka-karaniwang ay ang straightedge at pisi na paraan na kung saan ang mga string dapat hawakan ang dalawang gilid ng bawat kalo ibabaw sabay (apat na puntong Kontak para sa drayb sa dalawang pulleys).

Ang pulleys ay dapat rotated sa kalahati ng isang turn at tiningnan muli. Dahil ang isang tali ay yumuko sa paligid ng sulok, ito ay hindi madaling pagkakaiba offset at pahalang angularity kapag tanging tatlong-point kontak ay ginawa. Isang straightedge o pisi din kayang laging sundan patabingiin anggulo.

Paraan ng tuwid gilid

Paraan ng pisi

Paraan ng pisi

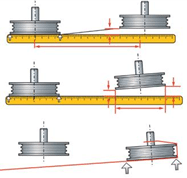

Ang kalo pro® sa kabilang banda ang mounts magnetically sa mukha ng karamihan na pulleys.

Ito ay proyekto ng isang laser linya papunta ng reflector na magnetically na nakakabit sa ibang mukha ng kalo. Pagkakahanay ay nagsasangkot ng pagtiyak na ang mga linya ng transmitted at masasalamin laser ay tugma sa mga sanggunian sa kani-kanilang linya.

Ang dayagram sa ibaba ay nagpapakita ng mga kondisyon ng pag-ayon na gamit ang kalo pro® at ang kaukulang pagwawasto bilang sinusunod sa ang yunit.

Patayong angularity dapat itama muna. Ginagawa ito sa pamamagitan shimming ng unit na inimuntar sa palipat-lipat kalo na. Ang susunod na hakbang ay upang itama ang mga pahalang na angularity.

Ito ay natapos sa pamamagitan ng paglilipat o binaluktot ang posisyon sa unit na inimuntar sa palipat-lipat kalo na. Gamitin ang pag-ilid jack-Turnilyo kung magagamit, kung hindi kailangan ng unit na niluwagan at muling nakaposisyon. Sa wakas, tamang offset ng paglipat ng mga yunit na inimuntar sa axially ang palipat-lipat na kalo o panibagong posisyon ang isa sa mga pulleys sa kanyang katawan ng poste.

Mula nang pagsasagawa ng isang pagwawasto ng pagkakahanay nakakaapekto sa halos walang paltos ang iba pang mga kondisyon sa pagkakahanay, ang prosesong ito ay maaaring maging paulit-ulit ng ilang beses.

Ang pagkakasunod-sunod na kung saan ang pag-ayon pagwawasto ay isinasagawa ay maaaring mag-iba mula sa isang sitwasyon sa susunod na.